Automatyzacja spawania - od podstaw do zaawansowanych technik

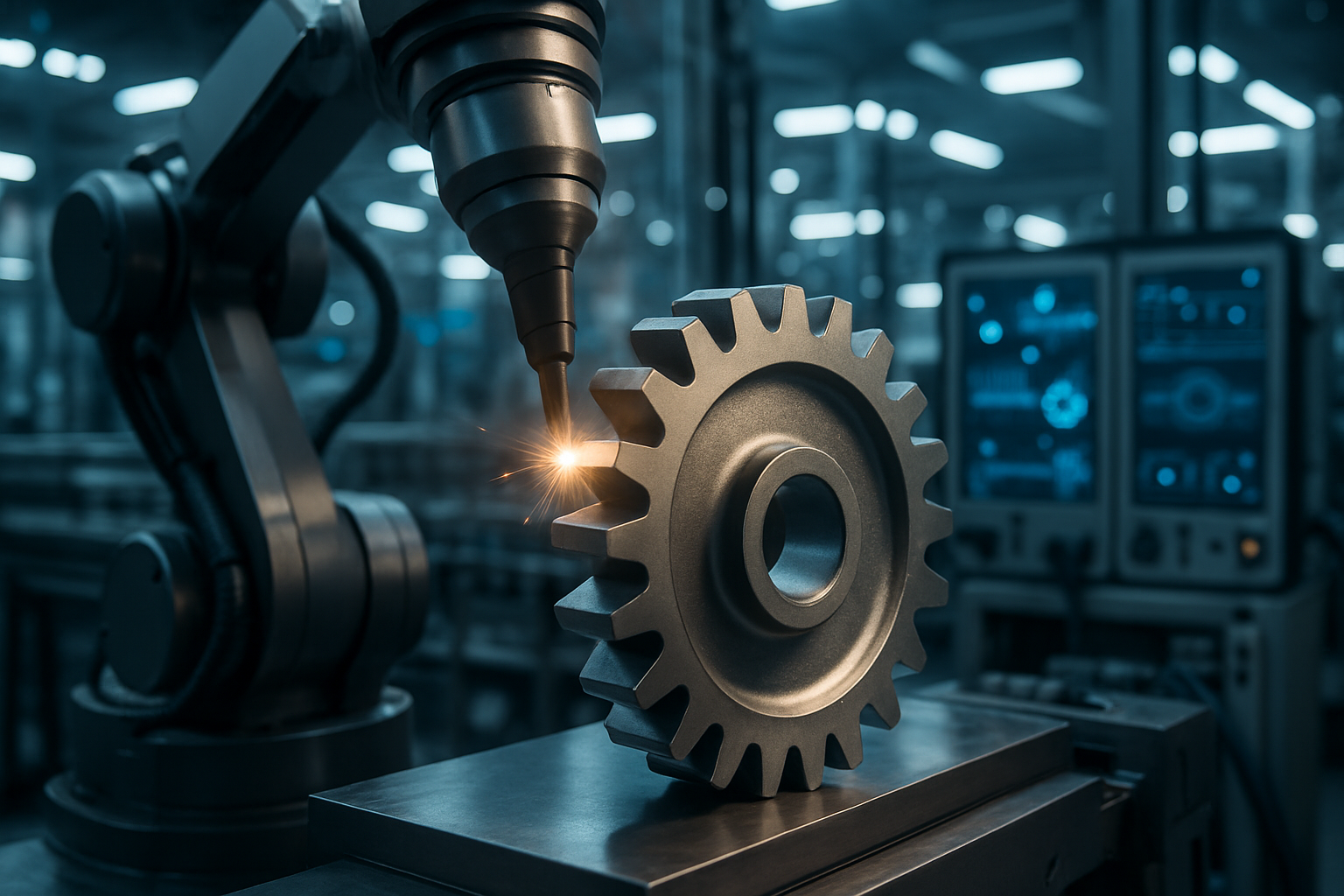

Automatyzacja spawania rewolucjonizuje przemysł produkcyjny, oferując większą precyzję, powtarzalność i efektywność niż tradycyjne metody ręczne. W miarę jak technologie spawalnicze stają się coraz bardziej zaawansowane, firmy poszukują rozwiązań, które pozwolą im zwiększyć produktywność przy jednoczesnym zachowaniu najwyższej jakości połączeń. Od prostych systemów mechanizacji po w pełni zrobotyzowane linie produkcyjne, automatyzacja spawania otwiera nowe możliwości dla przedsiębiorstw różnej wielkości.

Automatyzacja procesów spawalniczych stała się kluczowym elementem nowoczesnej produkcji przemysłowej. Dzięki zastosowaniu zaawansowanych technologii, przedsiębiorstwa mogą osiągnąć wyższą jakość połączeń spawanych, skrócić czas produkcji i zmniejszyć koszty operacyjne. Automatyczne systemy spawalnicze znajdują zastosowanie w branżach takich jak motoryzacja, lotnictwo, budownictwo stalowe czy przemysł stoczniowy.

Przewodnik po technologii automatycznego spawania 2026

Technologia automatycznego spawania ewoluuje w szybkim tempie, wprowadzając innowacyjne rozwiązania oparte na sztucznej inteligencji i zaawansowanych systemach kontroli. Nowoczesne systemy spawalnicze wykorzystują czujniki wizyjne, które monitorują proces w czasie rzeczywistym, dostosowując parametry spawania do zmieniających się warunków. Systemy te potrafią automatycznie korygować prędkość spawania, natężenie prądu i napięcie łuku, co zapewnia jednolitą jakość spoin na całej długości złącza.

W 2026 roku szczególną uwagę zwraca się na integrację systemów spawalniczych z platformami Industry 4.0, które umożliwiają zdalne monitorowanie procesów, analizę danych produkcyjnych oraz predykcyjną konserwację urządzeń. Dzięki połączeniu z sieciami przemysłowymi, operatorzy mogą zarządzać wieloma stanowiskami spawalniczymi jednocześnie, optymalizując wykorzystanie zasobów i minimalizując przestoje.

Rozwój technologii laserowego spawania hybrydowego łączącego wiązkę laserową z tradycyjnym łukiem elektrycznym pozwala na spawanie grubszych materiałów z większą prędkością i mniejszym odkształceniem termicznym. Systemy te znajdują zastosowanie w produkcji konstrukcji stalowych o wysokich wymaganiach wytrzymałościowych.

Jak zautomatyzować spawanie

Proces automatyzacji spawania wymaga starannego planowania i analizy specyficznych potrzeb produkcyjnych. Pierwszym krokiem jest ocena obecnych procesów spawalniczych, identyfikacja wąskich gardeł i określenie celów automatyzacji. Należy rozważyć takie czynniki jak rodzaj spawanych materiałów, geometria elementów, wymagana jakość połączeń oraz planowana wielkość produkcji.

Wybór odpowiedniego poziomu automatyzacji zależy od skali produkcji i budżetu. Prostsze rozwiązania obejmują mechanizowane palniki spawalnicze montowane na liniowych lub obrotowych pozycjonerach, które zapewniają stałą prędkość i kąt spawania. Średniozaawansowane systemy wykorzystują manipulatory współrzędnościowe lub roboty spawalnicze z programowalnymi trajektoriami ruchu.

Wdrożenie automatyzacji wymaga również przeszkolenia personelu w zakresie programowania, obsługi i konserwacji nowych systemów. Operatorzy muszą nauczyć się tworzyć programy spawalnicze, konfigurować parametry procesu oraz diagnozować ewentualne problemy. Wiele firm oferuje kompleksowe programy szkoleniowe dostosowane do specyfiki używanego sprzętu.

Integracja systemów automatycznego spawania z istniejącą infrastrukturą produkcyjną często wymaga modyfikacji układu stanowisk roboczych, instalacji dodatkowych systemów bezpieczeństwa oraz dostosowania procesów logistycznych. Należy zapewnić odpowiednie zasilanie elektryczne, systemy wentylacji oraz przestrzeń dla manipulatorów i robotów.

Podręcznik techniczny do spawania orbitalnego o wysokiej precyzji

Spawanie orbitalne to specjalistyczna technika automatyczna wykorzystywana głównie do łączenia rur i przewodów w pozycji stałej. Głowica spawalnicza porusza się wokół nieruchomego elementu, wykonując pełny obrót i tworząc równomierną spoinę obwodową. Ta metoda znajduje szczególne zastosowanie w przemyśle chemicznym, farmaceutycznym, spożywczym oraz energetyce jądrowej, gdzie wymagana jest najwyższa jakość i czystość połączeń.

Systemy spawania orbitalnego wykorzystują zaawansowane źródła zasilania z precyzyjną kontrolą parametrów spawania. Proces ten najczęściej realizowany jest metodą TIG w osłonie gazu obojętnego, co zapewnia wysoką czystość spoin i minimalne odkształcenia termiczne. Nowoczesne systemy orbitalne oferują funkcje takie jak programowanie wielowarstwowe, automatyczna regulacja długości łuku oraz adaptacyjna kontrola przenikania.

Przygotowanie elementów do spawania orbitalnego wymaga szczególnej staranności. Końce rur muszą być precyzyjnie przycięte i sfazowane, a powierzchnie dokładnie oczyszczone z zanieczyszczeń. Właściwe ustawienie szczeliny między elementami oraz ich współosiowość mają kluczowe znaczenie dla jakości końcowego połączenia. Systemy mocujące muszą zapewnić sztywne pozycjonowanie elementów bez możliwości przesunięcia podczas spawania.

Parametry spawania orbitalnego dobiera się w zależności od materiału, grubości ścianki rury i wymagań jakościowych. Typowy program spawalniczy obejmuje fazę przygrzewania, spawanie warstwy graniowej z pełnym przetopem, warstwy wypełniające oraz warstwę licową. Każda faza może mieć różne parametry prądu, napięcia i prędkości, dostosowane do optymalnego wypełnienia rowka spawalniczego.

Dokumentacja procesów spawania orbitalnego odgrywa istotną rolę w branżach regulowanych przepisami. Nowoczesne systemy automatycznie rejestrują wszystkie parametry spawania, tworząc kompletną dokumentację każdego złącza. Dane te można wykorzystać do analizy jakości, optymalizacji procesów oraz spełnienia wymagań audytowych.

| System spawalniczy | Producent | Kluczowe cechy | Szacunkowy koszt |

|---|---|---|---|

| Robot spawalniczy 6-osiowy | ABB Robotics | Zasięg 2.55m, ładowność 6kg, programowanie offline | 180 000 - 250 000 PLN |

| System spawania orbitalnego | Polysoude | Spawanie rur 6-170mm, kontrola adaptacyjna, dokumentacja procesu | 120 000 - 180 000 PLN |

| Zautomatyzowana komórka spawalnicza | KUKA | Robot z pozycjonerem, system czyszczenia, osłony bezpieczeństwa | 320 000 - 450 000 PLN |

| Manipulator kolumnowy | Lincoln Electric | Udźwig 500kg, zasięg 3m, sterowanie numeryczne | 85 000 - 130 000 PLN |

| Laserowy system spawalniczy | Trumpf | Moc lasera 3-6kW, spawanie hybrydowe, monitorowanie procesu | 650 000 - 950 000 PLN |

Ceny, stawki lub szacunki kosztów wymienione w tym artykule są oparte na najnowszych dostępnych informacjach, ale mogą się zmieniać w czasie. Zaleca się przeprowadzenie niezależnych badań przed podjęciem decyzji finansowych.

Wybór odpowiedniego systemu automatyzacji spawania zależy od wielu czynników, w tym rodzaju produkcji, dostępnego budżetu i wymagań jakościowych. Mniejsze przedsiębiorstwa mogą rozpocząć od prostszych rozwiązań mechanizowanych, stopniowo rozwijając automatyzację w miarę wzrostu produkcji. Większe zakłady produkcyjne często inwestują w kompleksowe linie zrobotyzowane z wieloma stanowiskami spawalniczymi.

Koszty wdrożenia automatyzacji obejmują nie tylko zakup sprzętu, ale również instalację, szkolenie personelu, oprogramowanie oraz bieżącą konserwację. Zwrot z inwestycji zazwyczaj następuje w ciągu 2-4 lat dzięki zwiększonej produktywności, zmniejszeniu odpadów materiałowych i poprawie jakości produkcji. Długoterminowe korzyści obejmują również większą elastyczność produkcyjną i możliwość realizacji bardziej złożonych projektów.

Automatyzacja spawania to proces ciągłego doskonalenia, który wymaga regularnej analizy wyników i optymalizacji parametrów. Nowoczesne systemy gromadzą dane o każdym cyklu spawalniczym, umożliwiając identyfikację trendów i potencjalnych problemów przed wystąpieniem wad jakościowych. Analityka predykcyjna pozwala na planowanie konserwacji zapobiegawczej, minimalizując nieplanowane przestoje i wydłużając żywotność urządzeń.