Soldagem orbital de alta precisão: guia técnico completo

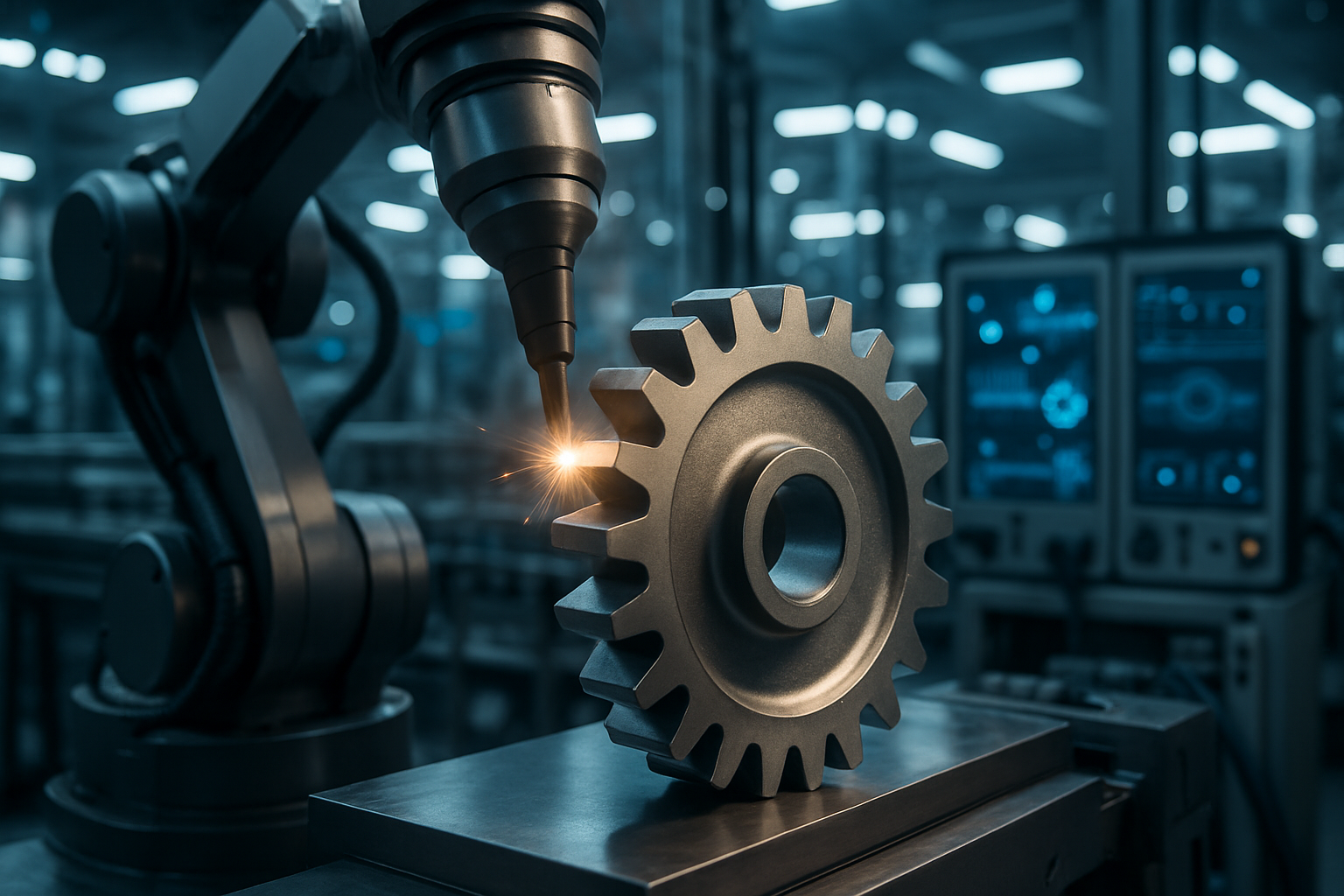

A soldagem orbital representa um avanço significativo na tecnologia de união de materiais, oferecendo precisão incomparável em aplicações industriais críticas. Este processo automatizado utiliza um arco elétrico que gira 360 graus ao redor de tubos e componentes cilíndricos, garantindo soldas uniformes e de alta qualidade. Compreender os fundamentos dessa técnica é essencial para profissionais que buscam otimizar processos produtivos e atender aos mais rigorosos padrões de qualidade em setores como petroquímico, farmacêutico e aeroespacial.

A soldagem orbital surgiu como resposta à necessidade de soldas perfeitas em tubulações e componentes onde a qualidade não pode ser comprometida. Diferentemente dos métodos manuais tradicionais, essa tecnologia elimina variações humanas, produzindo juntas consistentes e repetíveis. O sistema consiste em uma cabeça de soldagem automatizada que circunda a peça de trabalho, controlando precisamente parâmetros como corrente, velocidade e ângulo do eletrodo.

Esta técnica é particularmente valiosa em indústrias onde falhas de soldagem podem resultar em consequências graves. Setores como produção de semicondutores, fabricação de equipamentos médicos e construção naval dependem cada vez mais dessa tecnologia para garantir integridade estrutural e conformidade regulatória.

Como automatizar soldagem em processos industriais

A automação da soldagem começa com a análise detalhada do processo existente. Identificar operações repetitivas, geometrias padronizadas e requisitos de qualidade são os primeiros passos. A implementação bem-sucedida requer integração entre equipamentos de soldagem, sistemas de controle e dispositivos de fixação adequados.

Os sistemas automatizados modernos utilizam controladores programáveis que armazenam parâmetros de soldagem específicos para diferentes materiais e espessuras. Sensores monitoram continuamente o processo, realizando ajustes em tempo real para manter a qualidade. A programação pode ser feita através de interfaces intuitivas, permitindo que operadores configurem rapidamente novos trabalhos sem conhecimento profundo de programação.

A transição para soldagem automatizada também exige treinamento adequado da equipe. Operadores precisam compreender não apenas como programar os equipamentos, mas também como interpretar dados de processo e realizar manutenção preventiva. O investimento em capacitação garante aproveitamento máximo da tecnologia e redução de tempo de inatividade.

Guia para a tecnologia de soldagem automática de 2026

As tendências tecnológicas apontam para sistemas cada vez mais inteligentes e conectados. A integração de inteligência artificial permite que máquinas de solda aprendam com cada operação, otimizando automaticamente parâmetros para diferentes condições. Visão computacional avançada identifica defeitos em tempo real, interrompendo o processo antes que problemas se tornem críticos.

A conectividade industrial está transformando o gerenciamento de operações de soldagem. Sistemas baseados em nuvem coletam dados de múltiplas estações, oferecendo análises abrangentes sobre produtividade, qualidade e utilização de equipamentos. Manutenção preditiva utiliza algoritmos para antecipar falhas, programando intervenções antes que ocorram paradas não planejadas.

A sustentabilidade também direciona inovações na área. Novos processos reduzem consumo de energia e minimizam desperdício de materiais. Tecnologias de soldagem a frio e processos híbridos expandem possibilidades para união de materiais dissimilares, abrindo novas aplicações em manufatura avançada.

Componentes essenciais de um sistema orbital

Um sistema de soldagem orbital completo inclui diversos componentes interconectados. A fonte de energia fornece corrente controlada, com capacidade de ajuste fino para diferentes processos como TIG ou plasma. A cabeça de soldagem contém o mecanismo de rotação e suporte do eletrodo, projetada para diferentes diâmetros de tubo e configurações de junta.

O sistema de controle é o cérebro da operação, gerenciando todos os parâmetros do processo. Interfaces modernas permitem programação visual, onde operadores selecionam materiais e espessuras, e o sistema sugere automaticamente configurações otimizadas. Memória interna armazena centenas de programas, facilitando mudanças rápidas entre diferentes trabalhos.

Dispositivos de fixação e alinhamento garantem posicionamento preciso das peças. Sistemas de purga controlam atmosfera interna em tubulações, essencial para materiais reativos como titânio e aços inoxidáveis. Acessórios como resfriadores de tocha e alimentadores de arame completam o sistema, cada componente contribuindo para qualidade final da solda.

Aplicações industriais da soldagem orbital

A indústria farmacêutica depende fortemente de soldagem orbital para fabricação de sistemas de tubulação sanitária. Soldas orbitais produzem superfícies internas lisas, sem fendas onde bactérias poderiam se alojar, atendendo requisitos rigorosos de limpeza e esterilização. A rastreabilidade completa do processo documenta cada solda, essencial para validação regulatória.

No setor de óleo e gás, tubulações de alta pressão exigem soldas perfeitas para segurança operacional. A soldagem orbital garante penetração consistente e ausência de defeitos em juntas críticas. Aplicações offshore beneficiam-se particularmente dessa tecnologia, onde condições ambientais desafiadoras tornam soldagem manual menos confiável.

A indústria aeroespacial utiliza soldagem orbital para componentes de motores e sistemas hidráulicos. A capacidade de soldar materiais exóticos como inconel e hastelloy com precisão micrométrica é fundamental. Cada solda é documentada e testada, com sistemas orbitais oferecendo rastreabilidade necessária para certificação de componentes críticos de voo.

Vantagens sobre métodos convencionais

A repetibilidade é talvez a maior vantagem da soldagem orbital. Uma vez estabelecidos parâmetros corretos, cada solda subsequente replica exatamente a primeira, eliminando variabilidade associada à habilidade do soldador. Esta consistência reduz drasticamente taxas de rejeição e necessidade de retrabalho.

A qualidade superior resulta de controle preciso sobre todas as variáveis do processo. Velocidade de avanço constante, corrente estável e proteção gasosa uniforme produzem cordões de solda com propriedades mecânicas superiores. Zonas termicamente afetadas menores preservam características do material base, particularmente importante em aplicações de alta performance.

A produtividade aumenta significativamente, especialmente em produções de alto volume. Após programação inicial, o sistema opera autonomamente, liberando soldadores para tarefas mais complexas. Tempos de ciclo reduzidos e maior utilização de equipamentos resultam em retorno rápido do investimento em automação.

Seleção e custos de equipamentos

A escolha de equipamento orbital depende de requisitos específicos da aplicação. Sistemas básicos para tubos de pequeno diâmetro podem custar entre R$ 80.000 e R$ 150.000, adequados para oficinas de manutenção e pequenas produções. Unidades intermediárias, com capacidade para tubos de 10 a 170 mm e recursos avançados de programação, variam de R$ 200.000 a R$ 400.000.

Sistemas de alta capacidade para aplicações industriais pesadas, incluindo múltiplas cabeças de soldagem e automação completa, podem superar R$ 800.000. Estes equipamentos oferecem máxima flexibilidade, soldando desde tubos miniatura até grandes diâmetros, com capacidade para diversos processos e materiais.

| Tipo de Sistema | Faixa de Aplicação | Estimativa de Custo |

|---|---|---|

| Sistema Básico | Tubos 6-60mm, TIG manual | R$ 80.000 - R$ 150.000 |

| Sistema Intermediário | Tubos 10-170mm, controle digital | R$ 200.000 - R$ 400.000 |

| Sistema Avançado | Múltiplos processos, automação completa | R$ 400.000 - R$ 800.000 |

| Sistema Industrial | Produção em larga escala, integração | Acima de R$ 800.000 |

Preços, taxas ou estimativas de custo mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar ao longo do tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

Além do investimento inicial, considere custos operacionais como consumíveis, manutenção preventiva e treinamento. Gases de proteção, eletrodos de tungstênio e peças de desgaste representam despesas recorrentes. Contratos de manutenção com fabricantes garantem suporte técnico e atualizações de software, prolongando vida útil do equipamento.

Manutenção e otimização de sistemas orbitais

A manutenção preventiva é fundamental para desempenho consistente. Inspeções diárias incluem verificação de conexões elétricas, limpeza de tochas e checagem de fluxo de gás. Semanalmente, examine componentes mecânicos da cabeça de soldagem, lubrificando engrenagens e verificando alinhamento.

Calibração periódica assegura precisão contínua. Sistemas de medição devem ser verificados mensalmente, comparando leituras com padrões conhecidos. Atualizações de software corrigem bugs e adicionam funcionalidades, mantendo equipamentos competitivos mesmo após anos de uso.

Otimização de processos envolve análise contínua de dados de produção. Identifique padrões em defeitos e ajuste parâmetros preventivamente. Experimente diferentes combinações de corrente, velocidade e gases para encontrar configurações que maximizem qualidade enquanto minimizam tempo de ciclo. Documentação detalhada de ajustes bem-sucedidos cria biblioteca de conhecimento valiosa para operações futuras.

A soldagem orbital de alta precisão representa investimento estratégico para empresas que priorizam qualidade e eficiência. A tecnologia continua evoluindo, com sistemas cada vez mais acessíveis e capazes. Compreender fundamentos técnicos e melhores práticas permite aproveitamento máximo dessa ferramenta poderosa, posicionando organizações na vanguarda da manufatura moderna.